Wielu z nas podczas przeglądania ofert firm wykonujących zabudowy kominkowe zadaje sobie pytanie co to za materiał, z którego powstanie nasza wymarzona zabudowa kominka, czy jest trwały i co najważniejsze bezpieczny. Postaram się przybliżyć Państwu materiały, które obecnie są dostępne na polskim rynku.

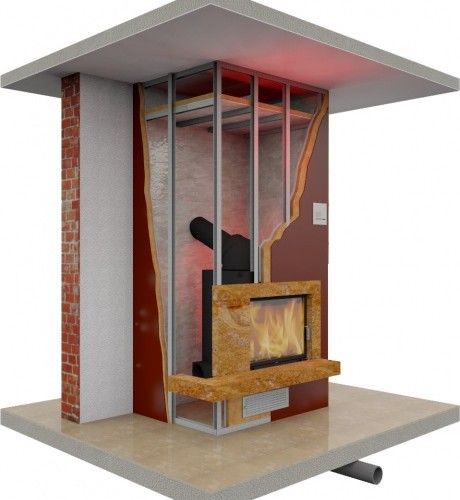

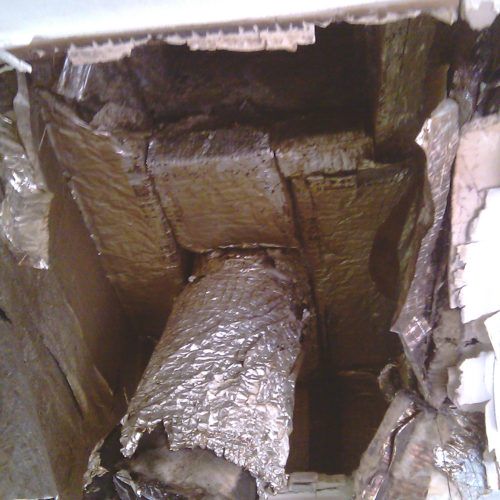

Stara metoda zabudowy kominka polegała na mozolnej pracy poczynając od zbudowania stelaża aluminiowego. Czas jaki musieliśmy poświęcić na samo przygotowanie konstrukcji był bardzo długi. Następny etap był jednym z ważniejszych – montaż izolacji termicznej czyli wełny mineralnej. Dlaczego właśnie ten etap był tak ważny? Bo przecież od dokładności izolacji zależy nasze bezpieczeństwo. Izolację ścian należało w pierwszej kolejności wykleić wełną mocowaną za pomocą kleju lub metalowych kołków. Następnym krokiem było wyklejenie połączeń brytu wełny za pomocą taśmy odpornej na wysoką temperaturę. W dalszej części należało wyłożyć resztę konstrukcji aluminiowej wełną mineralną, pamiętając o zasadzie, że ekran aluminiowy musi być skierowany do wnętrza komory. Po wyłożeniu całości stworzonej przez nas komory i wyklejeniu wszystkich połączeń od środka taśmą wysokotemperaturową, należało przystąpić do zamykania całości płytą GK (gipsowo – kartonową), a wszystkie połączenia wzmocnić siatką lub taśmą i całość “przeszpachlować” lub nałożyć tynk o strukturze jaką sobie wymarzymy. Należało oczywiście pamiętać o szczelnym połączeniu taśmą wszystkich płyt wewnątrz stworzonej komory. Czas poświęcony na zabudowę z wełny mineralnej i płyt GK był bardzo długi. Poza tym trwałość takiej zabudowy jest przeliczona na około 5 lat. Co prawda każdy producent wełny mineralnej daje gwarancję na niepalność swojego produktu (oczywiście do temperatur jakie panują przy paleniu drewnem), ale nikt nie zagwarantuje trwałości kleju łączącego wełnę mineralną z ekranem aluminiowym, który po okresie około 5 lat zaczyna kruszeć i odwarstwiać się od wełny. Należy również pamiętać o tym, że każdy materiał pod wpływem temperatury rozszerza się i kurczy inaczej, a więc obudowa budowana tą metodą będzie po prostu pękać.

Wełna czy to dobry materiał?

Jak budować z płyt GK?

Stosując wełnę mineralną do izolacji obudów wkładów kominkowych musimy zachować jak największą staranność w wykonaniu takiej izolacji. Do izolacji termicznej stosujemy wełny mineralne w płytach zabezpieczonych jednostronnie folią aluminiową. Szczególnie powinniśmy zadbać o wszystkie połączenia płyt i ich krawędzie, one muszą być bardzo dobrze oklejone specjalną taśmą na bazie właśnie folii aluminiowej. Taśmy takie są elastyczne, dzięki czemu znakomicie przylegają i układają się na nierównych powierzchniach. Stosowane są jako materiały uszczelniające, maskujące, ekranujące, odbijające światło. Ich parametry można dobrać pod kątem wytrzymałości temperaturowej nawet do 300 °C. Niedbałość w wykonaniu obudowy, w której użyliśmy wełnę mineralną może spowodować w krótkim okresie czasu nieprzyjemne odczucia osób przebywających w takim pomieszczeniu. Włókna wełny mineralnej wznoszone ciepłym powietrzem wypełniają przestrzeń naszego domu, dostają się do naszych płuc, oskrzeli, oczu, drażnią skórę. Brak wiedzy dotyczącej wełny mineralnej, niestaranność wykonania i zabezpieczenia zastosowanej wełny może doprowadzić do chorób ludzi i zwierząt przebywających w takim środowisku, a nawet do zagrożenia dla zdrowia i życia. Piszemy tutaj o starej metodzie zabudowy kominka, gdyż technologia izolacji nieustannie się rozwija i obecnie korzysta się z nowoczesnych metod zabudowy, stosując zupełnie inne produkty o dużo wyższych parametrach izolacyjności.

Technologia stosowana od ponad 10 lat

Obecnie stosowane na rynku płyty do zabudów kominkowych są łatwe w montażu – do stworzenia zabudowy po ustaleniu jej kształtu potrzebujemy podstawowe narzędzia takie jak nożyk czy wyrzynarkę lub piłkę do drewna o małym skoku zębów, wagę, kątownik, miarę itd… i możemy przystąpić do zabudowy. Po docięciu odpowiedniego rozmiaru płyty, montujemy ją za pomocą specjalnego wysoko elastycznego kleju oraz wkrętów o dużym skoku uzwojenia. Nie stosujemy żadnych profili czy innej konstrukcji. Płyty same w sobie są konstrukcyjno izolacyjne. Płyty te to produkt bezwłóknisty, a co za tym idzie niepylący jak wełna mineralna, produkt, który spełnia najbardziej rygorystyczne wymogi dotyczące ochrony zdrowia ludzkiego czyli posiadający wszystkie możliwe atesty Państwowego Zakładu Higieny. Płyty charakteryzują się konstrukcyjnością co zmniejsza koszty zabudowy, gdyż łączą w sobie izolacyjne właściwości wełny mineralnej i konstrukcyjne płyt GK, będąc dodatkowo materiałem bardzo trwałym. Obecnie na rynku jest kilku przedstawicieli wiodących producentów płyt konstrukcyjno – izolacyjnych spełniających rygorystyczne wymogi Państwowego Zakładu Higieny.

Klasyfikacja wełny mineralnej

W 1998 r. ukazała się dyrektywa 98/98WE[2], która zawiera klasyfikację i oznakowanie. Zgodnie z nią wełna mineralna zawiera syntetyczne włókna szkliste (krzemianowe) o przypadkowej orientacji, zawierające tlenki zasadowe i tlenki wapniowców w ilości większej niż 18% wagowych, o numerze indeksowym 650-016-00-2. Produkt ten został sklasyfikowany jako substancja drażniąca (Xi), rakotwórcza kategorii 3. Towarzyszy jej zwrot R 40 – możliwe ryzyko powstawania nieodwracalnych zmian w stanie zdrowia i R 38 – działa drażniąco na skórę. Na etykiecie opakowania wełny mineralnej należy umieścić następujące symbole: Xn, R 38, 40 – substancja szkodliwa, działa drażniąco na skórę, możliwe ryzyko powstawania nieodwracalnych zmian w stanie zdrowia S(2) – przechowywać poza zasięgiem dzieci S36/37 – nosić odpowiednią odzież ochronną i rękawice Zaliczanie substancji rakotwórczej do kategorii 1 dokonuje się na podstawie danych epidemiologicznych, zaś zaliczanie do kategorii 2 i 3 jest dokonywane na podstawie wyników badań doświadczalnych na zwierzętach.

W Polsce wprowadzono również przepisy, na podstawie których istnieje obowiązek klasyfikacji i oznakowania substancji stwarzających zagrożenia dla zdrowia i życia. Są to rozporządzenia ministra zdrowia i opieki społecznej w sprawie substancji chemicznych stwarzających zagrożenie dla zdrowia lub życia oraz ustawa o substancjach i preparatach chemicznych. Sytuacja w Polsce jest częściowo nierozstrzygnięta ponieważ załącznik nr 2 (wykaz substancji niebezpiecznych) do rozporządzenia nie zawiera pozycji “sztuczne włókna mineralne” ze względu na to, że zostały one uznane jako niebezpieczne dopiero przez dyrektywę WE wydaną w 1998 r. Szanowni Państwo zanim podejmiecie decyzję z jakiego materiału ma zostać wykonana obudowa kominka, odpowiedzcie sobie na pytanie: na ile lat budujecie taki kominek?

Płyty GK i wełna mineralna

Autor: Wojciech Dymnicki

zródło: www.kominek.org.pl

Kategoria: Przydatna wiedza

Komentarze

Efekt jest niesamowity, taki barzdo przyjemny dla oka skandynawski styl. Drewno jest piękne, a na tych zdjęciach wygląda jeszcze piękniej niż zwykle.

Czy producenci płyt krzemianowo-wapiennych płacą wam za takie artykuły. Czy wełna mineralna z certyfikatem bezpieczeństwa od znanego producenta też jest tak niebezpieczna. Czy lekko nie przesadzacie pisząc tak stronniczo? Szkoda bo myślałem, że jest to rzetelny artykuł, ale widzę, że wierzyć w dzisiejszych czasach nie można nikomu!!!

W artykule mowa o niedbałość w wykonaniu obudowy, w której użyte zostały arkusze wełny z warstwą aluminiową. Zaklejane połączenia arkuszy na taśmę samoprzylepną (aluminiową), po kilku latach odpadają i w tym przypadku mowa właśnie o zagrożeniu dla zdrowia. Powietrze konwekcyjne, które wydostaje się przez kratki na obudowie kominka, jest nośnikiem włókien szklistych użytych do produkcji sprasowanej wełny. Włókna mineralne mogą dostawać się do płuc z wdychanym powietrzem i tam się osadzać. Wełna mineralna jest rewelacyjnym materiałem izolacyjnym w przepadku, kiedy jej powierzchnia pokryta jest tynkiem elewacyjnym, lub kiedy stanowi izolację poddasza. Ponad to wełna jest doskonałym izolatorem do określonej temperatury. Im temperatura jest wyższa, tym właściwości izolacyjne są niższe. Proponuje zapoznać się z kartą charakterystyki wyrobu skalnej wełny mineralnej. Poniżej krótki jej fragment cyt.”Temperatura rozpadu – Podczas pierwszego podgrzewania do temperatury przekraczającej

200°C może dojść do uwolnienia i rozpadu substancji wiążących. Związki powstałe w wyniku

obu tych procesów w wysokich stężeniach mogą podrażnić oczy i układ oddechowy”.